VXによる「モノづくりの未来」―製造業が抱える課題、その本質と解決策を探る―(1)

第1回:製造業が抱える課題に「バーチャル」トランスフォーメーションが有効である理由

日本の製造業企業は今、ビジネスの存続が脅かされるほどの状況に直面している。その主たる要因は、多様かつ同時多発的に降りかかっている「社会情勢の劇的変化」にある。

絶え間なく発生する難題の解決に取り組みながら、先を見通せない不安の中にいる従業員を鼓舞し続けるなど、現代の経営者や事業責任者が負っているプレッシャーは並大抵ではない。モノづくり大国・日本がこの危機を乗り越えるには、「人を起点とする変革の実現」と「バーチャル技術を活用した、製造現場の管理の高度化」が最善手であると考えられる。

全3回でお届けする本コラムシリーズでは、まず日本の製造業界を取り巻く社会情勢や課題を検討し、対策アプローチの中でも特に有望視されている「バーチャルトランスフォーメーション(VX)」の有効性を検証していく。

第1回となる本稿は、統計データに基づいて日本の製造業が抱える課題の構造を整理して本質的な問題点をあぶり出したうえで、解決手段としてVXを提唱する。続く第2回では、バーチャル活用による「人起点」での課題解決を解説する。そして、最終回の第3回では製造業界に多い地方の製造拠点の近未来の姿について、事例を交えて紹介する。

日本の製造業企業が意識している「課題」

ビジネスは常に社会情勢の影響を受けるものだが、現代ほどその影響力が強く作用している時代は過去にどれほどあっただろうか。サプライチェーンが地球規模へ拡大した結果、国際情勢や国内外の政治・経済の問題がビジネスにネガティブな影響を与えている。

経済産業省、厚生労働省、文部科学省による共同作成の報告書「令和3年度 ものづくり基盤技術の振興施策(ものづくり白書)」では、事業に影響がある社会情勢の変化として、「原材料価格の高騰」が2021年には急増した。さらに「人手不足」「半導体不足」「部素材不足」といった項目が上位に挙がっている。労働力やモノが手に入らないことに対する経営者の悲鳴が聞こえてくるかのような調査結果である(※1)。この調査では2020年にはなかった項目である「物流コストの上昇」も比較的上位に挙がっており、ここにもサプライチェーンの混乱が見て取れる。

こうした状況に対して、企業としてはなんとか対策を講じたいと考えているはずだが、現在、日本国内は人口減少局面に入っており、労働力確保は依然として困難を極めるだろう。

もはや日本企業にとって、国外人材の積極的な活用と企業同士の連携・コラボレーションが不可欠となる。従来の「ICT活用」よりも進んだ「デジタル化の促進」で変革を加速させる必要があることは言うまでもない。中小企業庁でも、中小企業のデジタル化に対して補助金交付(※2)を展開しており、デジタル技術の恩恵は小規模事業者へと段階的に浸透していくと見られる。

さらに人材領域について掘り下げてみよう。製造業界では高齢者(65歳以上)の就業者数が2009年の69万人から、2021年には91万人へと増加している。その一方で、2009年から2021年までの間で女性の就業者数はほぼ横ばいである。ほかの産業では女性就業者数が増えているにもかかわらず、製造業界では女性が活躍できていないことを示している(※3)。

(※1)経済産業省、厚生労働省、文部科学省「令和3年度 ものづくり基盤技術の振興施策」(ものづくり白書)P17

(※2)令和元年度補正予算・令和3年度補正予算「IT導入補助金」「デジタル化基盤導入枠(デジタル化基盤導入類型)」

(※3)(※1)前掲白書 P69

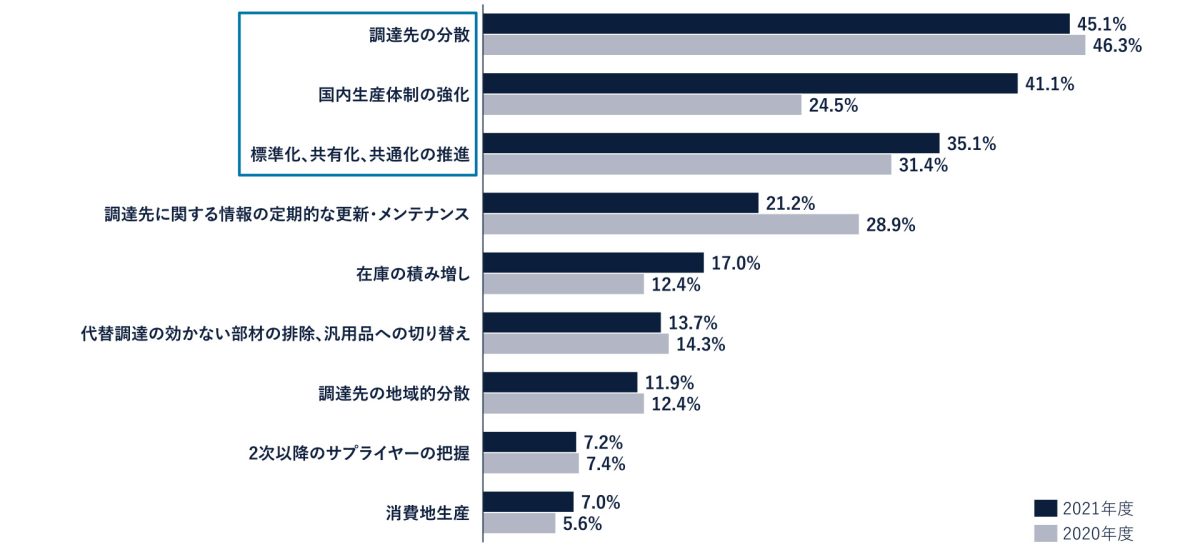

地政学リスクがある時代のサプライチェーンとは

前述した労働人口の動態は日本の社会構造に起因するものだが、サプライチェーンは世界情勢の変化の影響をより直接的に受ける。【図1】に示すように「ものづくり基盤技術の振興施策 令和3年度」の報告でも、日本企業ではサプライチェーンの強靱化へ向けた取り組みとして「調達先の分散」「国内生産体制の強化」「標準化、共有化、共通化の推進」が上位を占めている(※4)。これまで行われてきた調達先の絞り込みはかえってリスクであると考えた企業が増えたことにより、分散化でリスクヘッジする動きが加速している。

(出所:経済産業省、厚生労働省、文部科学省「ものづくり基盤技術の振興施策 令和3年度」に基づきRidgelinez作成)

注目したいのは「標準化、共通化、共有化」のポイントが高いことである。かねてからグローバルサプライチェーンの観点では、柔軟な部素材供給体制の実現が主要テーマであった。しかし、現地調達・現地使用へ舵を切ったことで、設計上は「共通部品」であっても、品質管理の精度にバラツキが生じ、結果的に品質の不安定化を招いている。この問題に対処すべく、サプライチェーン強靱化を目標とする供給体制の再構築が大手製造業を中心に進行している。

例えば「標準化、共有化、共通化」の具体的な取り組みとして、業界内で使われる汎用性の高い部素材は共通化する動きが加速している。このトレンドの背景として、同じ製品カテゴリーに属する競合企業同士でも、製品の差別化要因にならない部材は「非競争領域」と位置づけ、汎用的なユニットは共通化する動きが見られている。つまり、個社の特徴が出ない部分は「まとめてしまう」ことで、業界全体のコスト低減を狙っているのである。ネジやボルトといった基本部品の規格化が行われてきた歴史が、汎用ユニット標準化の中で繰り返されている。

こうした共通化は、同業同士の連携の加速も意味する。例えば自動車業界でも、競争領域では切磋琢磨する一方で、基礎領域ではOEM同士が連携してMBSE(モデルベース・システムズエンジニアリング)などの文脈で共通機能を共同開発し、個社ごとの差別化領域は各社が独自に開発するような切り分けが進行している。

(※4)(※1)前掲白書P47

製造業企業が「これからの競争力」を獲得するための3テーマ

日本の製造業全体の国際競争力を比較した「世界の機械産業の現状と日本企業の国際競争力(2021年版)」(機械振興協会経済研究所)では、コロナ禍によって北米、ヨーロッパ、日本は軒並み競争力を落としたことが報告されている。しかし情報・通信機器と半導体の需要に支えられてアジア企業(中国、韓国、台湾、インドなどに本社を置く企業)はコロナ禍をテコとして競争力を強化しており、日本は競争優位性をますます失っていることが明らかとなっている(※5)。

こうした実情を踏まえ、日本の製造業企業には、どのような「次の一手」が必要なのか。経済産業省の提言では、(1)稼ぎ・投資する力、(2)グローバル課題解決、(3)人的資本投資/マルチステークホルダーの3つが扱われている。これらの3つのテーマ設定については、さらに踏み込むと下記のように解釈・理解するのがよいだろう。

(1)「稼ぎ・投資する力」

日本国内だけでなくグローバルの競争相手を見極め、確かなベンチマークを行う必要がある。リサーチした結果から、自社のどこを強化するべきかを判断し、集中的な投資に振り向けていくことが重要だ。

(2)「グローバル課題解決」

今、大手企業にとって最大のテーマの1つがサステナビリティである。中長期的な視野で今後出てくると予測される新規の大規模市場を狙うことや、市場そのものを生み出していく力が必要となる。

(3)「人的資本投資・マルチステークホルダー」

これは視点を国内へ向けているものだ。国内企業は賃金の低さが課題であり、人への投資や賃上げが不可欠である。日本は国外の人材やマイノリティ人材の活用や整備が遅れているため、同時進行でこれらのテーマに取り組み、持続的な成長を実現する必要がある。

これら3つのテーマはそれぞれが関連し合っている。グローバル課題の解決といった大きな視点と個々の企業の収益向上は地続きの取り組みだ。同様に、人的資本と企業の稼ぐ力も連動している。政府の視点からはGX(グリーントランスフォーメーション)を提唱し、サステナビリティに関する方針も打ち出されている。しかし、取り組みのスピードや規模はグローバルでみると先進各国と比べて周回遅れと言えるのが現状だ。

特に、関連会社やパートナー企業への適切な利益配分が行われる「マルチステークホルダーへの適切な配分」は、経済がエコシステムを前提として循環している発想に基づいている。単独企業が利益を独占して溜め込むことは、企業の社会的存在意義にもそぐわないと言えるだろう。

(※5)機械振興協会経済研究所「世界の機械産業の現状と日本企業の国際競争力(2021年版)」P6

コネクテッドインダストリーズを理解する

前述した国際的な社会情勢の変化と経済状況を、多くの経営者は肌感覚で理解しているだろう。加えて、それに対する打ち手としてデジタルトランスフォーメーション(DX)を志向し、実践段階に入っている企業も少なくない。

本コラムで述べる「日本の製造業がとるべきアプローチ」は企業内部での業務効率化レベルの取り組みにはとどまらない。一貫性を維持しながらデジタル化によって会社の内外をつなぐ必要があるともいえる。

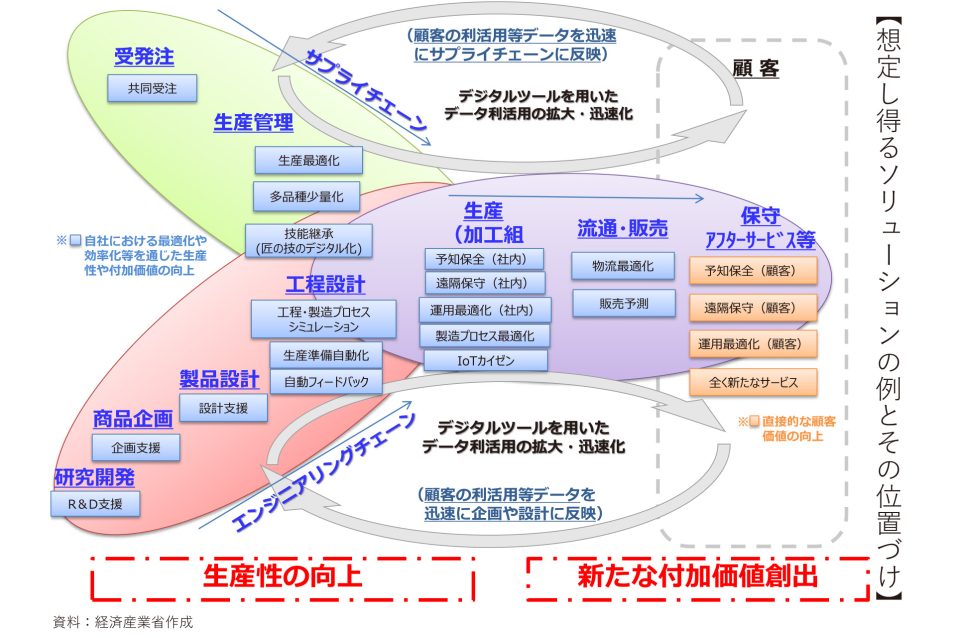

製造業の企業が生産性向上を行うには、エンジニアリングチェーンとサプライチェーンの2つの軸で考え、デジタルで連携させる必要がある。コネクテッドインダストリーズは、そのようなモデルに基づく考え方だ。

現時点で多くの企業はこのモデルの前提となる縦横の両軸が連携していないため、その整備から着手する必要があるだろう。工場などの製造現場が生産性を高めた先には、生産・流通・アフターサービスなどの工程の連携と、「顧客に近接した領域」を積極的に巻き込みながら、サービスの付加価値を創出していくことになる。

しかしながら、国際経営開発研究所(スイス)による「世界デジタル競争力ランキング2021」では、日本の順位は64か国中の28位、人材は47位、デジタル・技術スキルは62位と低迷している。デジタルに関しては政府からの補助金などの支援があるものの、そもそもデジタルツールを運用するデジタル人材の育成も伴わなければ、価値の創出にはつながりにくいだろう。経営者はあらゆる取り組みを「人起点」で設計し直さなければならないともいえる。

経営者は従業員にデジタル技術を学ぶように発破を掛けるだけでなく、自身もデジタルの経験・知識を習得しなければならない。つまり経営層自身が次世代型の「デジタル役員」へと脱皮する必要があるということだ。

(出所:経済産業省 「製造基礎白書(ものづくり白書)2020年度版」)

「メタバース×バリューチェーン」で生産現場はどう変わるか

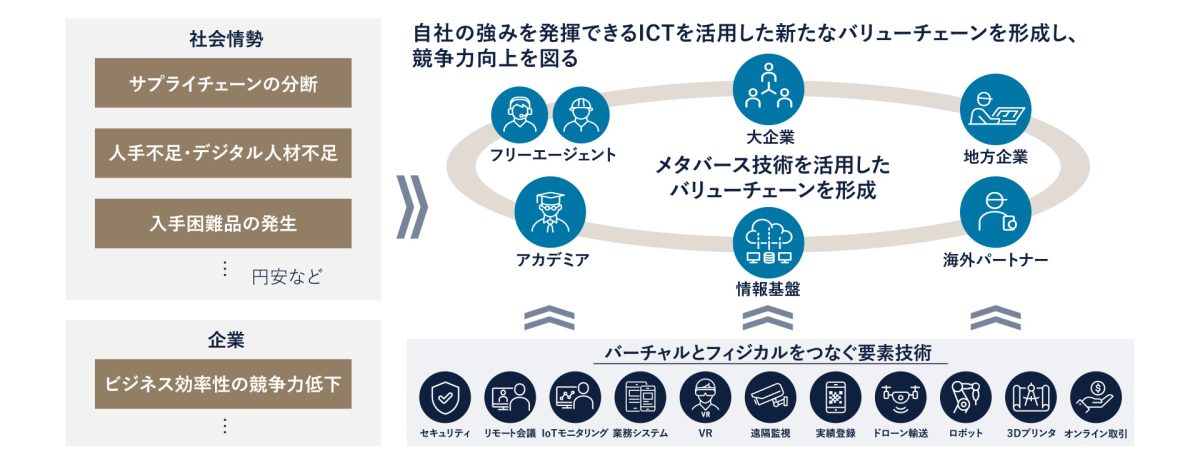

世界的な社会情勢の変化の波に飲み込まれている日本の製造業界では、もはや個社の企業努力だけでは成長を維持できない状況にある。パートナー企業などを含めたバリューチェーン全体でのデジタルの活用が長期的な解決策への道筋である。

つまり、個社の強みを確立・発揮できる環境を実現するにはICTを利用したバリューチェーンの再構築が必要であり、その取り組みで産業全体の競争力の向上に寄与するというアプローチが重要だ。

このICTを単に活用するのではなくデジタルトランスフォーメーションへとつなげるうえでポイントとなるのは、「つながる」という観点である。地理・空間的な隔たりを解消するデジタル技術を製造業のバリューチェーンへ持ち込むことで、日本の製造業は再興のチャンスがあるはずだ。

特に期待できるのは、地方の製造現場と大都市の管理部門という物理的(フィジカル)な隔たりを解消するバーチャル空間の技術、いわゆる「メタバース」である。メタバース関連技術をバリューチェーンへ持ち込むことで、すべてのステークホルダーを巻き込んだ新しい働き方の実現と、競争力の総合的な向上が見込めると考えられる。

これを踏まえて本コラムシリーズの第2回は、メインテーマである「バーチャルトランスフォーメーション(VX)」とは何か、どのように進めていくのかについて掘り下げて検討していく。

共鳴する社会展

共鳴する社会展