日本の製造業におけるサプライチェーンのレジリエンス強化(1)

第1回:サプライチェーンにおける調達プロセスの可視化・計画化の実現へ

日本の製造業が再び世界で輝ける存在へと復権できるかどうか。これは、不確実性が高まる中で変化へ柔軟に対応できる力と機敏性を有する「レジリエント・サプライチェーン」をいかに再構築できるかにかかっている。本コラムの第1回では、なぜ企業がレジリエント・サプライチェーンを目指すべきであるのか、その背景と現状の課題を示すとともに、特に肝となる調達プロセスの可視化・計画化の重要性について語る。

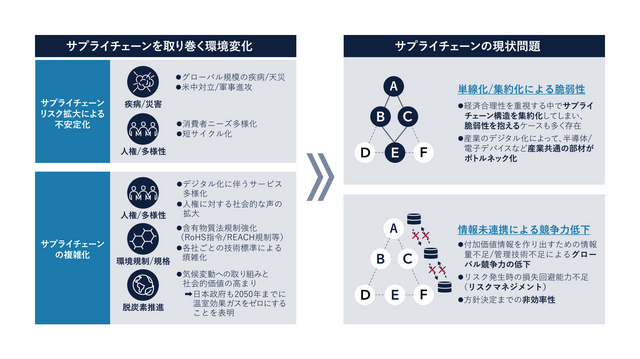

不確実な時代の中で日本企業が抱えるサプライチェーンの問題

新型コロナウイルスのパンデミック、ロシアによるウクライナ侵攻や米中対立の激化に伴う地政学リスクの高まり、世界各地で頻発する自然災害など、不測の事態が常態化する中で企業はどう変革していかなければならないのか。

ただでさえ資源を持たない日本は、海外からエネルギーや原材料、部材などの調達が滞ると、途端に生産停止に追い込まれ、欠品や納期遅れを引き起こし、経済活動や消費者の生活に多大な損失を発生させる恐れがある。

そうした中にあっても、製造業は必要なモノを必要なときに必要な数だけ、確実に取引先に届けられる事業継続性を確保しなければならない。併せて近年では、持続可能な社会を実現するために、地球環境への配慮もより一層求められるようになっている。欧州における含有物質法規制強化(RoHS指令/REACH規制など)への対応、カーボンニュートラル(脱炭素化)の推進など、環境への対応はますます困難になっており、サプライチェーンを取り巻く課題はより複雑さを増している。

ところが日本の多くの製造業は、系列企業を中心としたクローズドな環境下で単線的なサプライチェーンを築いてきた。経済合理性を重視する中でサプライチェーン構造を集約化してしまい、それによって環境変化に対する脆弱性を抱えてしまっているのだ。

産業がデジタル化する昨今では、特に半導体や電子デバイスなどの産業共通部材がサプライチェーンのボトルネックとなっており、常に多くの企業がその影響を受けている。名だたる自動車メーカーが、半導体・電子デバイス不足によって長期に及ぶ減産を余儀なくされたのは、その象徴的なケースだ。

加えて近年目立ち始めたのが、社内の情報が連携できていないことによる競争力低下である。多くの業務システムがサイロ状態で分断されているため、自社を取り巻く環境変化を迅速に把握するための情報を十分に入手できない状態となっている。それ以前に、情報がデジタル化されておらず、その都度、必要な情報を人海戦術で集めている企業も珍しくない。

結果として、リスク発生時の損失回避能力(リスクマネジメント)の低下、非効率な指揮命令系統による方針決定までの遅延などを招き、グローバル市場において必要な原材料や部材を他国に先取りされてしまうといった、日本企業の“買い負け”が顕著となっている。

優先して取り組むべきはバリューチェーンの強靭化と柔軟性の確保

日本の製造業が前述の課題を克服し、事業継続と環境に配慮した持続可能な発展を実現するためには、レジリエンス(強靱性、復元力)を強化する必要がある。レジリエンスとは刻一刻と変化する状況に対し、しなやかに適応していくことであり、不確実性の高まる将来において必須の能力となる。

その中でも重要な鍵を握るのがサプライチェーンだ。サプライチェーンを構成するプロセスのどこか一部にでも被害が発生すると、その影響は直接の取引先はもとより、連鎖の先にいる顧客や消費者、さらには社会全体へと波及していくため、サプライチェーン全体でレジリエンスを強化する必要がある。

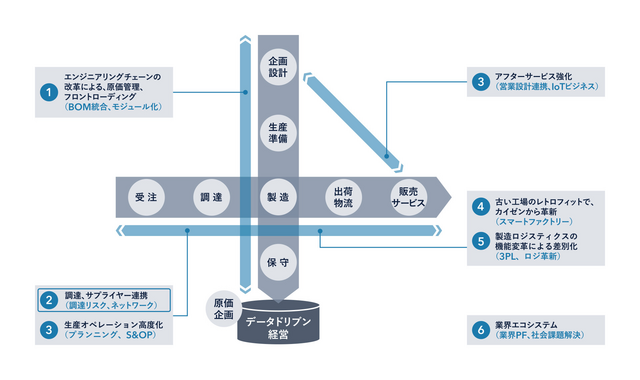

では、何から、どこから始めればよいのか。優先的に取り組むべきは、自社のバリューチェーン(価値連鎖)のつながりの強靭化だ。

日本の製造業を見てみると、企画・設計から生産準備、製造、保守に至る縦軸のエンジニリングチェーンについては、それなりにデジタル化が進んでいる。これに対して、受注から調達、製造、出荷・物流、販売・サービスに至る横軸のバリューチェーンでは、機能や部門を超えたつながりをマニュアル作業や属人的なノウハウに依存しているのが現実だ。特に調達におけるサプライヤー連携を支えるシステム化の遅れが目立っている。こうしたバリューチェーンの各プロセスに内在する課題を直視し、その脆弱性を払拭することで、様々な変革への道が開けてくるのである。

一方で、経営者視点からも、不確実性の高い時代においては、バリューチェーンの各プロセスで事業継続を脅かす課題を評価するレジリエント指標を経営戦略に組み込むことこそが、自社の利益を中長期スパンで最大化させることにつながると強く認識すべきである。そのためにはサプライチェーンの個別プロセスだけでなく、素材や製品設計、さらには営業まで包含したレジリエント・サプライチェーンの実現を全社目標として掲げることが重要だ。

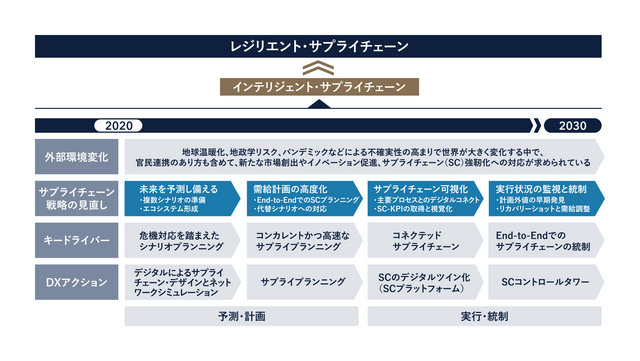

もっとも一足飛びにレジリエント・サプライチェーンは構築できない。まずは自社を取り巻く環境変化やリスクを誰もが可視化できる仕組みを実現し、データドリブンの考え方ができるカルチャーを醸成していくことが重要だ。これがレジリエント・サプライチェーンの前段階として目指すべきインテリジェント・サプライチェーンの姿である。そして、高度な情報活用によって、不確実性が高まる中での危機対応能力を高め、新たな市場創出やイノベーション促進に向けた戦略を実行していくことが可能となる。

レジリエント・サプライチェーン実現に向けた5つの重要ポイント

レジリエント・サプライチェーンの目指す姿とは、端的には自社を取り巻く環境変化に関するあらゆる情報を収集して成長戦略へ利活用できる体制を築くことにある。この体制が構築できれば、リスクを加味した戦略計画の策定、不測のリスク発生時に対応できるECM(エンジニリングチェーン管理)/SCM(サプライチェーン管理)業務につながり、リスク発生時にシステムから対処のリコメンドを迅速に得られるようになる。

レジリエント・サプライチェーンにおいて企業が目指すべき重要ポイントは次のとおりだ。

(1) リスク発生時と平時とのECM/SCMに関する業務の連携

自社工場や仕入先の生産キャパシティ状況、品質状況などの管理業務にも活用可能な情報を収集・分析する。代替可能部品の有無、輸送経路、生産/輸送拠点/生産数、残キャパシティ/品質項目などがKPIとなる。

(2) 災害や法規制のリスク情報をタイムリーに入手

高精度なハザードマップと災害状況、輸出規制情報とサプライチェーンデータを突合して、自社の想定被害や被害状況を可視化できるようにする。

(3) 事象発生時の影響把握と代替案の策定

平時から定量評価や代替策のシミュレーションを行い、サプライチェーンのレジリエンス向上や復旧のための意思決定をしやすくしておく。

(4) 平時および有事に関する情報の成長戦略への利活用

集めた情報を仕入先の戦略的な選定や育成に活用することが、SCMの成長戦略へとつながる。有事への備えができている企業、平時対応が優れた企業のランク付けを行い、自社工場を含めたSCMの全体最適化を図る。

(5) 末端仕入先でも容易に参加できる仕組みづくり

Tier2サプライヤー(二次下請け)以降の中小企業に対しても参加メリットを提示するとともに、支援を行える仕組みを用意することで、サプライチェーンへの参加を促す。これにより完成品メーカーの垂直統合による全体把握方式から柔軟性をもった階層方式へと変更し、マネタイズ支援やSCM改革支援などのサービスを展開することも可能となる。

調達プロセスにおける可視化のポイントと進め方

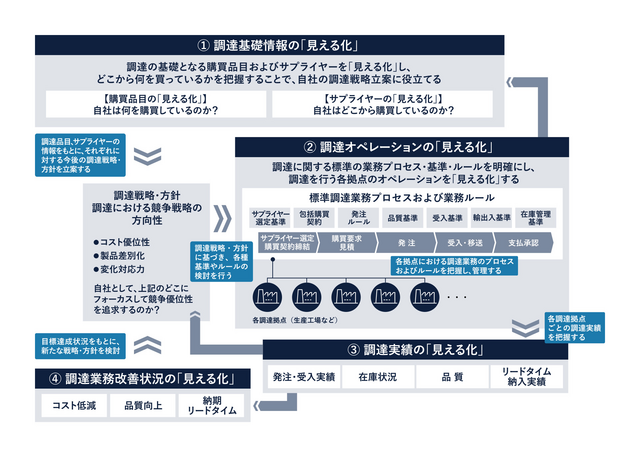

ここまで述べてきたレジリエント・サプライチェーンの基本を押さえたうえで、特に重視すべきが「調達プロセスの可視化と計画化」である。

サプライチェーンの強靭化に向けては、調達プロセスを起点として社内外で連携しつつ情報を一元管理していくことが、変化対応力や機敏性を有した、ものづくりの業務基盤を築く第一歩になると考えられるからだ。その実現に向けて、まずは調達業務の状態を可視化して把握すると同時に、将来発生し得る不可測な事態への構えを準備しておく必要がある。

この可視化は大きく以下の4つのポイントで行うべきだ。

(1)「調達基礎情報の可視化」。各調達拠点における購買品目をカテゴライズして整理・分類を行い、品目コードの統一および購買品目の削減に向けた取り組みとともに、各品目カテゴリの調達方針を確認する。また、各拠点におけるサプライヤーをスコアカードに基づき評価・分析し、カテゴライズする。さらに購買品目との結び付けを行い、どのサプライヤーから何を調達しているのか把握するためのサプライヤーネットワークを定義する。

(2)「調達オペレーションの可視化」。各拠点における調達業務のプロセスおよびルールや基準を調査し、どのようなオペレーションで調達業務を実施しているのかを把握する。これは情報精度向上や、グローバル調達におけるルール/基準の統一を図る際の基礎情報となる。

(3)「調達実績の可視化」。発注実績や受入実績などの日々のトランザクション情報をもとに原価低減状況や納入状況、品質状況などの分析レポートを定義する。また、それらの情報収集を効率的に行うためのIT基盤の整備を推進する。

(4)「調達業務改善状況の可視化」。調達戦略や方針に基づく業績評価指標(KPI)を定義し、それらを担当するマネジメントに届けるための仕組みを構築する。

さらに、これらのポイントを加味した戦略的調達のほか、代替部品確保、仕入先選定や生産管理、在庫管理といったECM/ SCMの各業務に対しても、リスク情報を踏まえてデータ分析と最適化を行い、サプライチェーン計画の高度化を図っていくことも重要となる。

調達計画の策定にあたっては「需要・受注データ」や「原材料や部品の正確なデータ」をもとに、「何を、いつまでに、どのくらいの量」用意すべきなのかを判断する。より精緻な調達計画を立てることが全体的なコスト引き下げにつながるため、そこでは正確性やリアルタイム性が重視されることになる。

また、これらのデータは生産管理システムや周辺システムのマスタ情報として管理されているのが一般的であり、当該システムの機能強化を図ることが、結果として調達計画の精度向上につながっていく。

こうした調達プロセスの変革に向けた取り組みこそが、平時においてはサプライヤーとの良好な関係性を築いて価格交渉なども有利に運ぶことを可能とし、有事においては相互に助け合ったり、契約先を早急に切り替えたりといった柔軟な対応を実現できる。

ただし、サプライチェーンには川上から川下まで、業態も規模も異なる多くの企業がつながるだけに、1社単独の取り組みでは限界があるのも事実だ。真の意味で全体最適化されたレジリエント・サプライチェーンを実現するためには、業界全体を巻き込んだエコシステムやプラットフォームの形成が重要になってくる。この実現までの道程は、次回コラムで解説する。

共鳴する社会展

共鳴する社会展